Industrie 4.0 : la maintenance conditionnelle à l’aide d’un système de surveillance basé sur le cloud pour les anciens et les nouveaux fours de trempe empêche les pannes du système et augmente la disponibilité

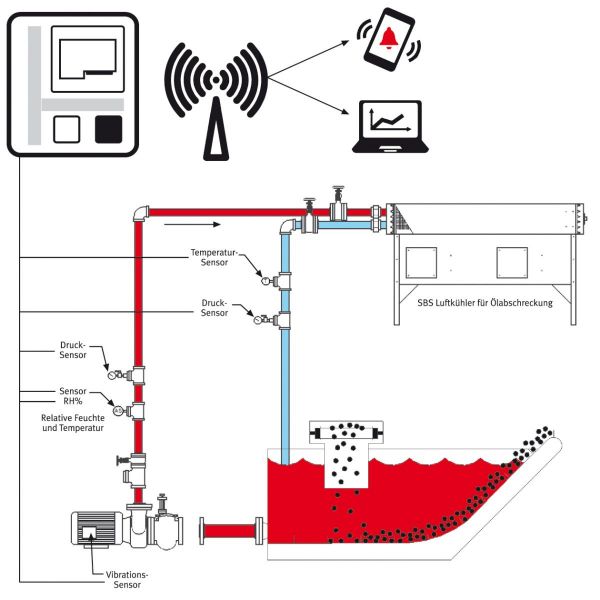

Les fours industriels dans les processus de trempe doivent généralement rester fonctionnels jusqu’à 30 ans. En raison des contraintes élevées dans le four, de nombreux composants du système – par exemple les pales de ventilateur ou les pompes – peuvent s’user et tomber en panne de manière inattendue, ce qui entraîne des temps d’arrêt imprévus du système. Pour éviter ces pannes, l’américain SBS Corporation a développé le WatchDogg , un système de surveillance basé sur le cloud qui prend en charge la maintenance conditionnelle (maintenance prédictive). Jusqu’à 12 capteurs différents peuvent être connectés au système de base, qui surveillent tous les paramètres de processus critiques tels que la température, l’humidité ou la pression. Toutes les données sur l’état du four sont stockées dans un cloud et sont facilement accessibles depuis n’importe quel smartphone, tablette ou PC. De cette façon, la détection précoce des dysfonctionnements est garantie. Les exploitants d’usines peuvent ainsi réagir à temps afin de maximiser la disponibilité des anciens fours industriels. Le système de surveillance sera présenté au HärtereiKongress de cette année et distribué dans les pays germanophones par Avion Europa GmbH.

« La surveillance des composants les plus importants du système dans les fours de trempe est essentielle afin de minimiser les défaillances du système », explique Roland Caminades, directeur général d’Avion Europa GmbH. « Si, par exemple, l’huile de trempe est trop humide, cela peut entraîner des temps de refroidissement plus longs et, si les travaux de maintenance sont retardés, un durcissement des incendies d’atelier. Beaucoup de nos clients utilisent donc déjà notre capteur Aqua Sense pour mesurer la teneur en humidité de leurs huiles de trempe. Mais il y a beaucoup plus de paramètres qui ont une influence sur la disponibilité du système. » C’est pourquoi le WatchDogg a été conçu de manière à pouvoir gérer non pas un seul capteur, mais jusqu’à 12 instruments de mesure différents en parallèle. Un système de surveillance modulaire de cette complexité avec une structure de prix adéquate n’est pas encore disponible sur le marché.

Surveillance continue des composants mécaniques

S’il n’y a aucun employé à proximité immédiate de la fournaise, les signaux lumineux locaux peuvent être ignorés ou des tonalités d’alarme peuvent être entendues. Avec WatchDogg, cela est impossible, car il s’agit d’un système de surveillance basé sur le cloud qui collecte et traite les données de processus centrales et les rend disponibles via une connexion Ethernet ou cellulaire – accessible à tout moment et n’importe où. Il prend ainsi en charge la maintenance prédictive et avertit à temps des dysfonctionnements, évitant ainsi les temps d’arrêt imprévus du système. « Le choix des procédés de mesure et des capteurs dépend des paramètres mesurés, explique Caminades. « Le WatchDogg peut être connecté à des capteurs complètement différents afin de surveiller les paramètres les plus importants dans les fours de trempe : par exemple la pression, la température, les vibrations, le débit ou l’humidité relative. » Les capteurs ne doivent pas nécessairement être installés dans le four, mais peuvent également déterminer les valeurs critiques de manière indirecte. Un capteur de vibration peut être utilisé pour détecter lorsqu’une pale de ventilateur ne fonctionne plus correctement dans l’entrepôt, car la fréquence change lentement. Ceci s’applique également, par exemple, aux pompes et autres composants mécaniques.

Afin de permettre un avertissement rapide du dysfonctionnement imminent, les capteurs sont réglés individuellement à l’avance sur la plage de tolérance souhaitée. « Dès que les paramètres s’écartent des valeurs cibles, l’utilisateur reçoit un message sur un ordinateur connecté au cloud et peut immédiatement initier des contre-mesures », explique Caminades. « De cette façon, la maintenance d’un certain composant peut être planifiée à un stade précoce et les ateliers de durcissement peuvent réduire considérablement les coûts de stockage des pièces de rechange. Pour la gestion des données, les données de processus collectées sont enregistrées sous forme de valeurs en milliampères dans le cloud. Ce n’est que lorsque le signal est transmis au destinataire enregistré que le système traduit les données en un message lisible. Cela garantit la sécurité des informations à tout moment.

Installation et mise à niveau faciles pour tous les fours industriels

Le système de surveillance basé sur le cloud est configuré pour l’Europe et porte le marquage CE. Grâce à sa conception compacte, il peut être monté sur un mur ou intégré dans une armoire de commande existante. « L’équipement d’anciens fours peut être réalisé très facilement par un électricien interne. Il reçoit de notre part tous les schémas électriques pour câbler le système et connecter les capteurs », explique Caminades. « Bien sûr, nous sommes heureux de le soutenir ou de faire l’installation nous-mêmes en tant que service. » Dans la configuration de base, le WatchDogg ne contient initialement que le traducteur de signaux. Le système peut cependant être étendu étape par étape avec des capteurs supplémentaires si nécessaire. Dans la version de base, cela est également possible a posteriori sur jusqu’à 12 canaux de données. Si nécessaire, deux systèmes avec un total de 24 canaux de données peuvent être combinés.

Recent Comments