Ceramiczna powłoka odblaskowa w piecu przemysłowym

Za pomocą powłoki ceramicznej CeraCoat odbicie promieniowania cieplnego w piecach przemysłowych zwiększa się o około 30 % w porównaniu z powierzchniami bez powłoki. Oznacza to, że wymagana temperatura jest osiągana wcześniej przy mniejszym nakładzie energii, co również zmniejsza emisję CO2.

Pod koniec lipca 2022 roku federalny minister gospodarki Robert Habeck mówił o „największym kryzysie energetycznym” w Niemczech, przypisywanym uzależnieniu od rosyjskiego gazu. Oszczędność energii jest więc na porządku dziennym we wszystkich sektorach przemysłu. Dotyczy to na przykład odlewni, kuźni i hartowni. W tych operacjach ekstremalne ciepło jest szczególnie potrzebne do wytworzenia wysokiej jakości produktów. Część zużytego ciepła jest jednak pochłaniana przez same piece, co zwiększa zapotrzebowanie na energię.

Rysunek 1: Lepsze odbicie ciepła przez powłokę zwiększa promieniowanie wsteczne na pro- dukt, co powoduje szybsze nagrzewanie przy mniejszym zużyciu energii grzewczej.

Istnieje jednak obecnie środek zaradczy: tak zwana powłoka CeraCoat nakładana jest na gorącą stronę pieca i zwiększa odbicie promieniowania cieplnego o około 30 % w porównaniu z powierzchniami bez powłoki (rys. 1). Dzięki temu przedmioty obrabiane znacznie szybciej osiągają pożądaną temperaturę rdzenia, a zapotrzebowanie na ogrzewanie może zostać drastycznie zredukowane, jak pokazują aktualne badania finansowane przez Niemiecką Federalną Fundację Ochrony Środowiska (DBU). W testach laboratoryjnych z dwoma blokami stalowymi w piecu skrzynkowym czas nagrzewania bloków został ewidentnie skrócony o 25 % przy istniejącej powłoce CeraCoat. Kontrolowana temperatura pracy palnika pozwoliła na znaczne oszczędności gazu ziemnego i redukcję emisji CO2.

Przypominający zaprawę związek CeraCoat został pierwotnie opracowany w USA dla przemysłu porcelanowego i glinianego i składa się z naturalnie występujących substancji, takich jak mulity, kaoliny i tlenki różnych metali przejściowych. Szczególną cechą tego związku jest silne odbijanie ciepła w temperaturach od ok. 660 °C, co oznacza, że można skrócić czas nagrzewania lub zmniejszyć przepustowość.

30% więcej odbicia ciepła dzięki powłoce ceramicznej

Konwencjonalne powierzchnie z gliny ogniotrwałej lub włókien pochłaniają dużo ciepła ze względu na ich niższy współczynnik odbicia, które następnie jest tylko częściowo reemitowane. W przypadku CeraCoat, raport Uniwersytetu Duisburg-Essen dotyczący wpływu powłoki na właściwości promieniowania materiału ogniotrwałego wykazał do 30 % wyższe odbicie ciepła w porównaniu z powierzchniami bez powłoki. W praktyce oznacza to: dzięki silniejszemu odbiciu, w pewnych warunkach można znacznie lepiej wykorzystać całkowitą ilość zużytej energii. Dzięki temu przedmioty w piecu mogą znacznie wcześniej osiągnąć wymaganą temperaturę rdzenia.

Test laboratoryjny BFI wykazał skrócenie czasu nagrzewania o 25

W ramach aktualnego, finansowanego przez DBU projektu badawczego instytutu VDEh-Betriebsforschungsinstitut (BFI) we współpracy z Avion Europa udowodniono po raz pierwszy w próbach instalacji pilotażowej wpływ powłoki na podgrzewany materiał. Przeprowadzono łącznie trzy próby bez powłoki i trzy próby z powłoką ceramiczną, dzięki czemu uzyskano porównywalne wyniki. „Do wszystkich badań użyto pieca komorowego o wymiarach 2 m x 2 m x 6 m z otwartym palnikiem o mocy 800 kW i wyłożeniem z włókien, którego odporność cieplna wynosi do 1600 °C. Wewnątrz operatorzy pieca umieścili dwa stalowe bloki i wyposażyli je w termopary rozmieszczone na różnych głębokościach. W ten sposób należało wykazać temperaturę procesu 1300 °C w komorze pieca i 1250 °C jako najniższą temperaturę rdzenia w blokach testowych.

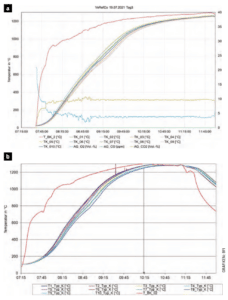

Fot. 2: a) Krzywa temperatury bez powłoki, b) z powłoką. Czas nagrzewania jest krótszy o 25 %.

W badaniach dla stanu niepowlekanego osiągnięcie temperatury bloku 1250 °C zajęło 4 h. Następnie nałożono powłokę CeraCoat na włóknistą okładzinę komory spalania. W testach z CeraCoat.

Temperatura pieca 1300 °C i temperatura rdzenia 1250 °C są osiągane już po 3 h (rys. 2 a i b). „Wpływ powłoki na wymianę ciepła staje się widoczny od temperatury komory pieca 800 °C. Od tej temperatury zarówno komora pieca, jak i bloki stalowe nagrzewają się z większym gradientem temperatury niż w teście bez powłoki” – wyjaśnia dr inż. Carsten Rein, kierownik testów w BFI. Ponieważ czas nagrzewania bloków został skrócony o 25%, efekt powłoki mógł być wyraźnie wykazany w testach. Ze względu na sterowaną temperaturą pracę palnika i kontrolowaną zmienną (temperatura komory spalania 1300 °C), która dzięki powłoce została osiągnięta szybciej, podczas testu zmniejszono dopływ gazu. Dzięki temu uzyskano również bardzo duże oszczędności gazu, a tym samym znaczną redukcję CO2. Badania wykazują więc znacznie wyższy gradient temperatury przy temperaturach powyżej 800 °C, zarówno dla temperatury komory spalania, jak i bloku. Można więc założyć, że efekt działania powłoki będzie szczególnie wymierny w zastosowaniach wysokotemperaturowych.

Zwiększona żywotność okładziny z cegły piecowej

W piecach o niższych temperaturach, gdzie efekty oszczędnościowe z powodu promieniowania są mniejsze, efekt ochronny dla wymurówki sprawia, że zastosowanie powłoki jest opłacalne, według doświadczeń Avion, ze względu na dodatkowy efekt: W nie pokrytej powłoczką komorze spalania stal, jak również glina ogniotrwała lub materiał włóknisty są narażone na działanie gazów piecowych. Dlatego stopniowo ulegają one degeneracji, wymagając kosztownej nowej okładziny co pięć do dziesięciu lat. Z kolei CeraCoat tworzy barierę pomiędzy ścianą pieca a gazami, co przedłuża żywotność izolacji pieca o 5 do 10 lat (rys. 3). Nawet zwietrzałą już ścianę pieca można w ten sposób wzmocnić, ponieważ nałożenie powłoki przerywa proces erozji okładziny ceglanej. Warunkiem koniecznym jest oczywiście zachowanie statyki muru.

Rysunek 3: Masa CeraCoat ma konsystencję zaprawy i wydłuża żywotność wymurówki pieca.

„Jesteśmy bardzo zadowoleni z wyników testów BFI w piecu komorowym” – mówi Roland Caminades, dyrektor zarządzający firmy Avion Europa w Hagen, która w krajach niemieckojęzycznych zajmuje się wyłącznie dystrybucją CeraCoat, ceramicznej masy refleksyjnej tego typu. „Jesteśmy szczególnie zadowoleni, że DBU rozważa finansowanie kolejnego projektu badawczego, którego celem jest zbadanie wpływu powłoki na zakłady przemysłowe, w tym na przykład na procesy ciągłe”. W międzyczasie Avion Europa planuje przeniesienie obiecujących prób BFI na eksploatowany piec skrzyniowy.

Recent Comments